Nascido no Sistema Toyota de Produção (TPS), o pensamento Lean (enxuto, em tradução livre) propõe entregar mais valor ao cliente consumindo menos recursos, seja tempo, espaço, capital ou esforço humano. Na prática, isso significa identificar e remover desperdícios, equilibrar o fluxo, resolver problemas na causa raiz e cultivar uma cultura de melhoria contínua dentro da organização.

Essas práticas ganharam força após a Segunda Guerra Mundial, por volta de 1947, no Japão, que passava por reconstrução, escassez de recursos, restrição de capitais e forte pressão competitiva. Nesse momento, empresas japonesas do setor fabril, sobretudo as do setor automotivo, precisavam operar de forma extremamente eficiente e com desperdício mínimo, condições que favoreceram inovações de produção. É nesse contexto que nasce o Lean Manufacturing.

O Lean nada mais é do que uma filosofia de gestão que busca eliminar desperdícios e tornar os processos mais ágeis e eficientes. A ideia central é garantir que todo o trabalho realizado contribua diretamente para o que ele realmente precisa e está disposto a pagar. Em vez de aperfeiçoar setores de forma isolada, o Lean analisa o fluxo completo, do pedido à entrega, o famoso lead times, reduzindo atrasos, simplificando etapas e criando uma cultura de senso de urgência e resolução imediata de problemas.

Quando começa a ser adotado no Brasil, entre os anos 1980 e 1990, o pensamento se dissemina especialmente no Polo Industrial de Manaus (PIM) e em outras regiões industriais voltadas a bens duráveis e montagem seriada, como Motocicletas, Eletroeletrônicos e Termoplásticos e componentes. Mas, desde então, a lógica ultrapassa o chão de fábrica.

Hoje, seus princípios também se aplicam a áreas administrativas, o chamado Lean Office. Aí, a filosofia enxuta busca eliminar gargalos e retrabalhos em processos internos, como compras, planejamento e controle da produção (PCP), recursos humanos, comunicação e atendimento. O foco é tornar os fluxos de informação e decisão mais rápidos e precisos, reduzindo esperas, etapas desnecessárias e falhas de comunicação entre setores. Em vez de otimizar apenas a operação física, o Lean Office promove uma mentalidade de melhoria contínua e senso de urgência também nos escritórios, com equipes mais integradas e orientadas à entrega de valor.

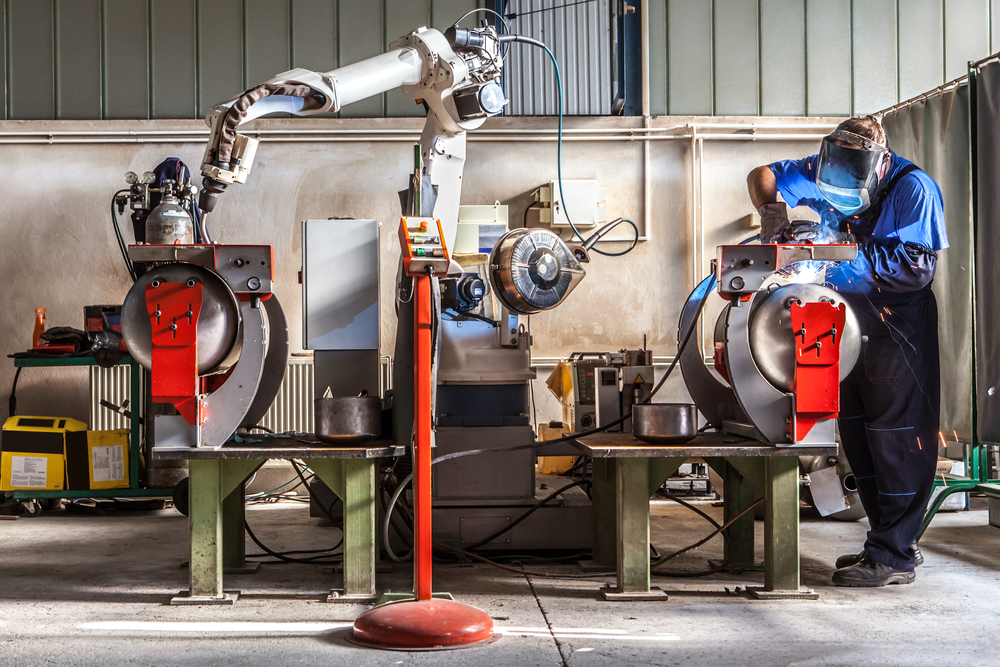

Entre os principais pilares do Lean estão dois conceitos centrais: o Just-in-Time, que significa produzir apenas o necessário, na quantidade certa e no momento certo, evitando estoques parados, excesso de produção e desperdício; e o Jidoka, que pode ser entendido como automatização com inteligência, ou seja, as máquinas e pessoas têm autonomia para interromper o processo assim que detectam um erro, garantindo que o problema seja resolvido imediatamente e que a qualidade esteja “embutida” no próprio processo, e não apenas verificada no final.

Os sete (ou oito) desperdícios na prática

O Lean parte da ideia de que toda empresa, fábrica ou escritório carrega desperdícios, atividades que consomem tempo, esforço e recursos, mas não agregam valor algum. Esses desperdícios foram sistematizados originalmente pela Toyota em sete categorias, e, com o tempo, ganhou-se um oitavo tipo, voltado às pessoas. Confira o conceito de cada um:

Transporte: deslocamentos desnecessários de materiais, produtos ou informações entre setores. Cada vez que algo é movido sem necessidade, há custo e risco de dano.

Inventário: excesso de estoques, seja de matéria-prima, produtos acabados ou até dados acumulados, que ficam parados, ocupando espaço e escondendo problemas do processo.

Movimentação: esforços desnecessários de pessoas ou máquinas, como andar demais, procurar ferramentas ou executar movimentos repetitivos mal planejados.

Atividade em excesso, também chamado de superprocessamento: realizar mais trabalho do que o necessário, seja por burocracia, por retrabalhar etapas ou por adicionar detalhes que o cliente não pediu nem valoriza.

Produção em excesso: fabricar antes da hora ou em quantidade maior que a demanda real. É o desperdício mais grave, pois gera todos os outros: mais estoque, mais transporte, mais espera etc.

Espera: tempo perdido quando pessoas, máquinas ou informações ficam paradas à espera de outra etapa, aprovação ou material. É exatamente o oposto do fluxo contínuo que o Lean busca.

Retrabalho, ou defeitos: correção de erros, consertos, inspeções extras; tudo o que é feito para reparar algo que deveria ter saído certo na primeira vez.

Subutilização do conhecimento, ou do potencial humano: o oitavo desperdício, incorporado mais recentemente, trata da falta de aproveitamento da criatividade e da experiência das pessoas. Quando colaboradores não são ouvidos ou não participam das melhorias, perde-se uma fonte valiosa de inovação.

Esses desperdícios não aparecem só em fábricas, mas também em escritórios, hospitais, escolas e órgãos públicos. O Lean Office, por exemplo, tenta eliminar exatamente essas perdas: formulários demais, aprovações lentas, informações que circulam mal, e criar processos que fluam com rapidez e propósito, respeitando o tempo e o talento de quem trabalha.

Os 5S: disciplina diária

Na base de qualquer transformação bem-sucedida está o programa 5S, um programa de organização e disciplina, considerado a base cultural e operacional para que o Lean funcione de forma consistente. A composição é a seguinte:

Seiri (utilização: separar o necessário do supérfluo);

Seiton (ordenação: “um lugar para cada coisa”);

Seiso (limpeza que revela anomalias);

Seiketsu (padronização para manter o ganho);

e Shitsuke (disciplina: hábito e auditoria).

No chão de fábrica, o 5S tem impacto direto na segurança e na produtividade. Ao manter o ambiente limpo, organizado e padronizado, ele reduz o risco de acidentes, facilita a localização de ferramentas e diminui o tempo de setup, ou seja, o intervalo gasto entre a finalização de um produto e o início do próximo. Ferramentas, peças e materiais passam a ter lugares definidos, o que evita atrasos e erros simples que custam tempo e dinheiro.

Já nos escritórios, o 5S atua de forma semelhante, mas sobre o fluxo de informações. Com a criação de pastas padronizadas, nomenclaturas únicas, checklists e modelos prontos (templates), o método reduz a conhecida “caça ao arquivo”, aquela perda de tempo procurando documentos, e-mails ou dados espalhados em servidores e computadores. O resultado é um ambiente mais organizado, ágil e confiável, em que cada colaborador sabe exatamente onde encontrar e como executar o que precisa, sem depender de improvisos ou retrabalho.

Outros conceitos

Além de princípios como o Just-in-Time e o Jidoka, o pensamento Lean se apoia em um conjunto de ferramentas práticas que tornam o processo produtivo mais eficiente e previsível.

O Heijunka, por exemplo, busca nivelar a produção e equilibrar o ritmo de trabalho, evitando tanto a sobrecarga quanto a ociosidade, um passo essencial para reduzir estoques e garantir estabilidade no fluxo.

O Kaizen, um dos conceitos mais lembrados, traduz a ideia de melhoria contínua: pequenas mudanças diárias, sugeridas por qualquer colaborador, que somadas geram grandes avanços de produtividade e qualidade.

Já o Poka-Yoke atua na prevenção de erros, com dispositivos ou procedimentos simples que impedem falhas humanas ou técnicas, garantindo que a qualidade seja construída no processo, e não apenas verificada no fim da linha.

O Kanban, por sua vez, é um sistema visual de controle que organiza o fluxo de tarefas ou produção por meio de cartões, quadros ou sinais digitais, indicando o que precisa ser feito, quando e em que quantidade.

Outra ferramenta fundamental é o SMED (Single Minute Exchange of Die), que tem como objetivo reduzir drasticamente o tempo de troca de ferramentas ou ajustes de máquinas, tornando as operações mais flexíveis e adaptáveis à variação de demanda.

A gestão visual, presente em painéis, luzes ou indicadores como o Andon, permite acompanhar o andamento da produção em tempo real, facilitando a tomada de decisão e a correção imediata de desvios.

No centro de todas essas práticas está o pensamento científico, representado por métodos estruturados de solução de problemas, como o PDCA (Planejar, Executar, Verificar e Agir), os 5 Porquês (que ajudam a chegar à causa raiz de um problema), o Diagrama de Ishikawa ou “espinha de peixe” (que mapeia as origens de defeitos ou ineficiências), e os relatórios A3, usados para registrar, comunicar e acompanhar planos de ação de forma visual e objetiva.

Palavra do especialista

Para Gilson Afonso, CEO da Lean Manaus Group, organização de referência em Lean na região Norte, as empresas do Polo Industrial de Manaus têm uma vantagem competitiva importante por conta dos incentivos fiscais, mas muitas ainda enfrentam dificuldades quando surge concorrência direta.

“As empresas implementam pela dor ou por amor. E, infelizmente, a maioria implementa pela dor, quando é desafiada, quando sente o impacto da concorrência e precisa sobreviver. Grande parte das empresas do PIM sofre quando aparece uma nova tecnologia ou quando entram produtos importados competindo com o polo. . É nesse momento que elas percebem a necessidade de implementar o Lean”, ressalta Afonso.

Ele acrescenta que a essência de qualquer programa de melhoria, seja o Lean ou a Indústria 4.0, está no cliente, já que o mercado e as empresas só existem porque há pessoas dispostas a consumir produtos e serviços de qualidade. “Nenhum cliente pagaria por um produto com defeito, entregue fora do prazo ou em quantidade diferente do combinado”, observou. A tríade qualidade, tempo e quantidade, princípios centrais do Just-In-Time da Toyota, continua sendo a base para a satisfação do cliente e para a sobrevivência das organizações.

Afonso diz que o grande diferencial de empresas que aplicam o Lean com sucesso está na cultura organizacional, algo expressivo em países como Japão. “A Toyota é o melhor exemplo disso. Ela tem um aspecto cultural centenário, de sempre buscar o melhor, eliminar desperdícios e incentivar a participação dos colaboradores nas melhorias. Essa cultura não se compra, ela se constrói”, pontua.

Ao comparar diferentes segmentos, o consultor ressalta que o Lean se adapta a realidades muito diversas. “Na construção civil, o Lean ajuda a reduzir desperdícios e custos de obras. Na indústria, permite produzir com menor custo e maior lucro, usando menos recursos. E na área da saúde, o impacto é ainda mais profundo, o Lean salva vidas. Esse é o Lean mais valioso de todos”, acrescenta.

De fato, em Manaus, como exemplo, a aplicação prática da metodologia se materializou em unidades da rede pública a partir do projeto “Lean nas Emergências”, uma iniciativa do Ministério da Saúde implementada em parceria com o Hospital Sírio-Libanês, referência nacional em processos de melhoria contínua na saúde pública.

A proposta central é reorganizar fluxos e reduzir gargalos que provocam superlotação, longas esperas e desperdício de recursos dentro das emergências hospitalares. A essa organização, dá-se o nome de Lean Healthcare. O método, testado e consolidado em várias unidades do país, foi aplicado nos Hospitais e Prontos-Socorros (HPS) João Lúcio, Platão Araújo e 28 de Agosto, trazendo resultados expressivos desde sua implantação em 2020.

No João Lúcio, o tempo médio de permanência de pacientes caiu de 24 horas (1.453 minutos) para pouco mais de três horas (212 minutos), uma redução de 85% no período de atendimento.

O impacto positivo também foi observado no HPS 28 de Agosto, que passou pela segunda fase do projeto em 2023. De acordo com a Secretaria de Estado de Saúde (SES-AM), o tempo de espera para pacientes sem internação, antes de 402 minutos (cerca de 6 horas), caiu para 91 minutos (1 hora e 31 minutos). Já o tempo médio de internação foi reduzido de 10 dias para 3 dias, evidenciando uma transformação estrutural nos processos internos.

Com a supervisão técnica de profissionais do Sírio-Libanês, o projeto passou a incorporar ferramentas complementares do pensamento enxuto, como o 5S (organização e padronização dos ambientes hospitalares) e o Kamishibai (gestão visual de rotinas e leitos), que ajudaram a aumentar o giro de leitos e agilizar atendimentos no pronto-socorro e no centro cirúrgico.

4ª Conferência Internacional de Lean

Para março de 2026, está prevista a 4ª Conferência Internacional de Lean, organizada pelo Lean Manaus Group, com a expectativa de reunir palestrantes renomados do Brasil e do exterior. Esse evento será um espaço aberto a todos os interessados, não apenas especialistas, para aprender mais sobre a filosofia Lean, trocar experiências, demonstrar boas práticas já implementadas e discutir sugestões de aplicação. Também será uma oportunidade para oferecer suporte àqueles que enfrentam obstáculos em sua jornada Lean, e para interagir com participantes por meio das plataformas disponíveis.